170 tys. dolarów za godzinę ciszy? Jak reanimować polski przemysł

Cisza, która kosztuje fortunę

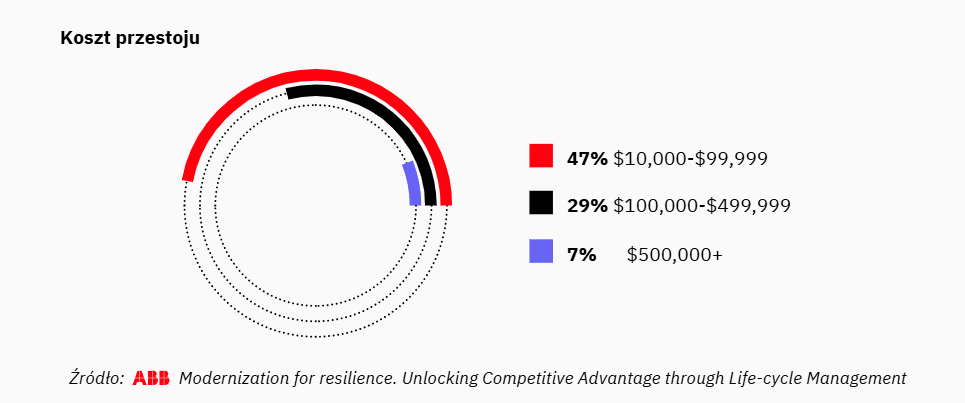

Wyobraź sobie halę produkcyjną w szczycie sezonu. Nagle taśmociągi stają. Ta cisza jest najdroższym dźwiękiem w biznesie. Według najnowszego raportu „Modernization for Resilience” (ABB, 2025), średni koszt nieplanowanego przestoju w przemyśle wynosi aż 169 889 USD za godzinę. Dla 7% firm stawka ta jest jeszcze bardziej szokująca i przekracza pół miliona dolarów za każde 60 minut bezczynności.

W obliczu tak gigantycznego ryzyka, globalni giganci technologiczni zmieniają swoją strategię. ABB, kojarzone dotychczas z wielkimi fabrykami i produkcją ciężkiego sprzętu, coraz mocniej stawia na cyfrową inteligencję i serwis. Bo w nowoczesnym przemyśle liczy się nie to, ile wyprodukowanej stali, ale efektywność zarządzania tym, co już posiadamy.

Z retrofitem matematyka się zgadza

Polski przemysł, będący w fazie intensywnej transformacji energetycznej, stoi przed wyzwaniem: jak pogodzić cięcie kosztów z koniecznością bycia "eko"?

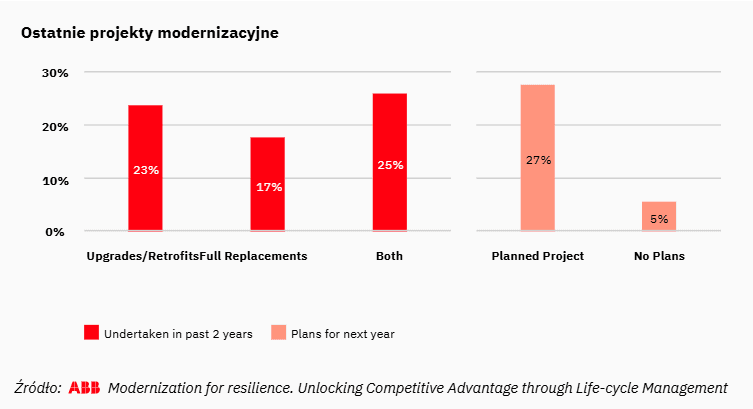

Odpowiedzią są retrofity, czyli efektywne kosztowo interwencje wydłużające życie sprzętu i przygotowujące go do cyfrowej integracji. Firmy powinny też skupić się na upgrade’ach, czyli wprowadzaniu najnowszych technologii w celu maksymalizacji niezawodności i bezpieczeństwa. A w przypadkach, gdy konieczne jest odnowienie sprzętu wycofanego z eksploatacji można zastosować jego wymianę. Taka modernizacja komponentów w istniejących maszynach może być czasochłonna, ale będzie o wiele tańsza, jednocześnie ograniczając dług technologiczny i zaległości wobec konkurencji.

Dane są jednoznaczne:

-

Ekologia się opłaca: Modernizacja napędów (wymiana tylko zużytych elementów przy zachowaniu np. obudowy i okablowania) pozwala zredukować emisję CO₂ o 50–57% w porównaniu do zakupu nowego urządzenia.

-

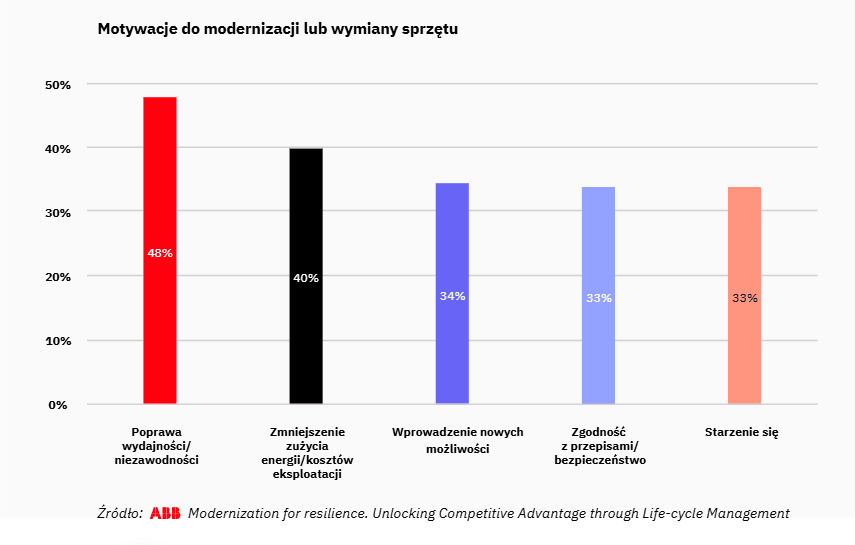

Wydajność: Aż 48% firm decyduje się na modernizację, by poprawić niezawodność, a 40% robi to, by obniżyć rachunki za energię.

-

Efekt skali: Szwedzka firma Jämtkraft, dzięki modernizacji zamiast wymianie, uniknęła emisji 10 ton CO₂ – to równowartość przejechania samochodem spalinowym 57 000 km.

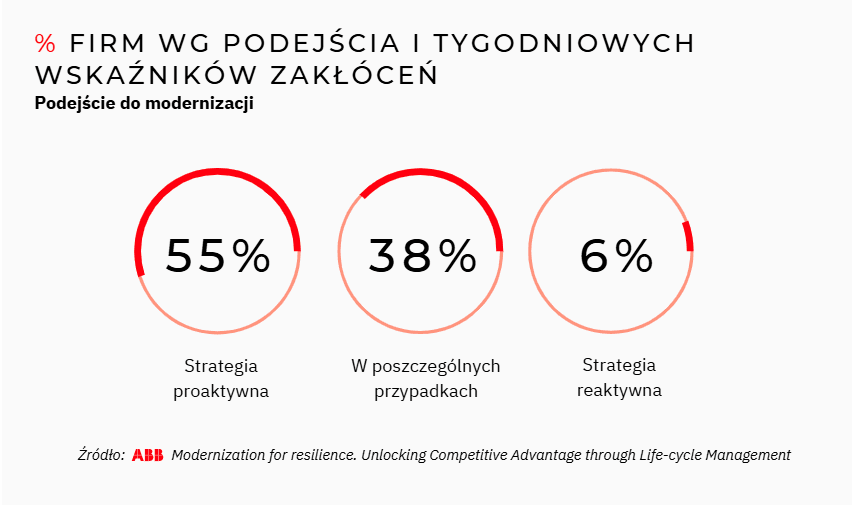

Mimo to, na rynku wciąż panuje "paradoks proaktywności". Choć 95% liderów rozumie wagę zarządzania cyklem życia urządzeń, to wiele firm wciąż działa reaktywnie.

Aż 50% przedsiębiorstw nieposiadających strategii modernizacji doświadcza poważnych zakłóceń w produkcji kilka razy w roku.

W Polsce nie tak źle, ale musimy gonić

Z raportu Digi Index 2024 firmy Siemens wynika, że produkcyjne MŚP wyraźnie zwiększyły swoją dojrzałość cyfrową – wskaźnik wzrósł z 1,8 do 2,3 pkt (w skali 1-4). Z kolei, duże przedsiębiorstwa zanotowały niewielki spadek z 2,7 do 2,5 pkt, co wynika m.in. z ostrożności inwestycyjnej w obliczu niestabilnej geopolityki. Firmy przeznaczają na cyfryzację już blisko 28% zysków, co stanowi 2,5-krotny wzrost w porównaniu z rokiem ubiegłym (ok. 11%).

– Wartość Digi Index wynosząca 2,3 pkt jest pozytywnym sygnałem wzrostu wskazującym na intensyfikację działań transformacyjnych. (...) Wzrost liczby firm, które oceniają swój poziom digitalizacji produkcji powyżej 60 proc., oznacza, że organizacje te dostrzegają korzyści płynące z wdrożenia zaawansowanych narzędzi cyfrowych, takich jak systemy automatyzacji, analityka danych czy zarządzanie procesami w czasie rzeczywistym. Wyniki tegorocznego raportu to sygnał, że polskie firmy średniej wielkości z sektora produkcji są na właściwej drodze, lecz tempo zmian musi być szybsze, aby sprostać rosnącym wymaganiom rynkowym – mówi Paweł Chaber, ekspert w Departamencie Analiz i Strategii PARP (automatykaonline.pl).

Dobiją nas ceny energii?

Jeszcze dekadę temu ceny energii miały marginalny wpływ na koszty firm (ok. 2,2 proc. w 2014 r.), jednak obecnie hurtowe ceny energii w Polsce należą do najwyższych w Europie. Maciej Stańczuk z Towarzystwa Ekonomistów Polskich na łamach CEO.com.pl wskazuje, że przyczynami są: wieloletnie zaniedbania w transformacji energetycznej; uzależnienie od węgla obciążonego drogimi certyfikatami CO2 (nawet 68% kosztów wytwarzania) oraz decyzje polityczne przerzucające koszty transformacji na przemysł, w celu ochrony gospodarstw domowych.

Tu wkracza nowe ABB

Dlatego ABB odchodzi od modelu prostego wytwórcy na rzecz technologicznego partnera, który zarządza efektywnością energetyczną. W Polsce, gdzie koszty energii są coraz droższym czynnikiem rentowności, usługi takie jak ABB Motion OneCare mogą być ważniejsze niż sam zakup silnika. Chodzi o to, aby maszyna pracowała dłużej, zużywała mniej prądu i nie generowała wspomnianej „kosztownej ciszy”.

Odporność jako nowa waluta

Polski Instytut Transportu Drogowego, korzystając z danych infuture.institute i Maerska, zaopiniował, że branże produkcji i logistyki funkcjonują dziś w megatrendzie, jakim jest „świat wojen i kryzysów”. To rzeczywistość, w której priorytetem przestała być wyłącznie optymalizacja kosztów. Dzisiaj liczy się przede wszystkim odporność operacyjna oraz pełna transparentność procesów. W obliczu dekarbonizacji i gwałtownej cyfryzacji, firmy muszą porzucić sztywne strategie na rzecz elastyczności w reagowaniu i większych inwestycji w technologie. To najlepszy sposób na zapewnienie sobie chociażby minimum bezpieczeństwa w niepewnych czasach.

– W ABB zwiększanie wydajności, niezawodności i korzyści dla środowiska poprzez modernizację jest jednym ze sposobów, w jaki codziennie wspieramy naszych partnerów na całym świecie. Dzięki naszej ofercie modernizacji, przebudowy i wymiany rozwiązań, zaprojektowanych specjalnie dla silników, generatorów i napędów, w połączeniu z usługami przedłużającymi żywotność aktywów, pomagamy przemysłowi wyprzedzić konkurencję – dzięki większej wydajności i czystości – mówi w raporcie Oswald Deuchar, Global Head of Modernization Program, ABB Motion Services.

Leaner and Cleaner

Transformacja ABB – w tym głośne zmiany w strukturze fabryk i sprzedaż części biznesu – to w rzeczywistości dostosowanie się do potrzeb klientów, którzy szukają rozwiązań, a nie tylko produktów. Skupienie się na elektryfikacji transportu i przemysłu to odpowiedź na globalne megatrendy (np. walka z ociepleniem klimatu, nowe zwyczaje konsumenckie, presja regulacyjna i inwestorska).

Wnioski z raportu ABB są jasne: modernizacja nie może być opcjonalna, a obligatoryjna. Firmy, które stosują choćby okazjonalne retrofity, cieszą się znacznie większą stabilnością operacyjną. Dla polskiego menedżera fabryki płynie z tego jeden wniosek: w wyścigu o przyszłość nie wygra ten, kto ma najwięcej nowych maszyn, ale ten, kto najmądrzej wykorzystuje zasoby, które już ma. ABB, zmieniając swoją strukturę, pokazuje, że przyszłość to „leaner and cleaner” – chudziej, czyściej i bez przestojów.